ریختهگری پیوسته

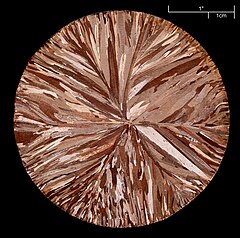

ریزساختار ریختهگری پیوسته مس (خلوص ۹۹٫۹۵٪)

ریختهگری پیوسته، فلز مذاب را بر اساس یک فرایند پیوسته، به جامد تبدیل میکند این فرایندها مؤثرترین راه برای جامد کردن حجم زیادی از فلز و تبدیل آنها به اشکال ساده است.

در این روش ماده مذاب به شمشال، شمشه و تختال نیمه نهایی تبدیل میشود.

انواع مختلف فرایند ریختهگری پیوسته وجود دارد. ماشینهای عمودی، برای ریختهگری آلومینیم و برخی فلزات دیگر با کاربردهای خاص، بکار میروند. ماشینهای انحنادار، برای ریختهگری اکثر فولادها مورد استفاده قرار میگیرند که نیازمند خم کردن یا راست کردن لایه در حال انجماد است. ریختهگری افقی ساختمان کوچکتری دارد و گاهی برای فولادها و آلیاژهای غیر آهنی بکار میرود. در نهایت، ریختهگری تسمه نازک، به منظور به حداقل رساندن میزان نورد مورد نیاز، برای تولید محدود فولادها و فلزات دیگر استفاده میشود.

محتویات

- ۱مزیتهای بکارگیری ریخته گری پیوسته

- ۲تجهیزات مهم ماشین ریختهگری پیوسته

- ۲.۱(Ladle)پاتیل ملاقه

- ۲.۲(LadleTurret)برج پاتیل گردان

- ۲.۳(shroud) نازل

- ۲.۴(Tundish)قیف

- ۲.۵قالب و نوسان (Mould and Oscillations)

- ۲.۶استراکچر

- ۲.۷تاپزون

- ۳مشخصات کیفی محصولات ریختهگری پیوسته

- ۳.۱تمیزی

- ۳.۲ترک

- ۳.۳تجمع ناخالصیها

- ۳.۴گاز محلول

- ۴معایب فولاد ریختهگری

مزیتهای بکارگیری ریخته گری پیوسته

- راندمان بالا: راندمان ریخته گری کنده به فولاد نیمه نهائی بین ۸۲ تا ۸۴ درصد است ولی راندمان در ریخته گری پیوسته که فولاد مذاب به محصول نیمه نهائی تبدیل میشود بین ۹۵ تا ۹۷ درصد است.

- کاهش انرژی :فرایند ریخته گری پیوسته در مقایسه با ریخته گری کنده ۲۰ درصد از مصرف انرژی میکاهد.

- افزایش سرعت:با حذف فرایند نورد در واحدهای نورد اولیه که در ریختهگری کنده ضروری است، فرایند ریختهگری پیوسته از صرف زمان و هزینه اضافی میکاهد.

- شرایط کار :کاهش نیروی کار در فرایند ریخته گری پیوسته بهره وری را افزایش داده، شرایط محیط کار را بهبود بخشیده و از هزینه تولید میکاهد.

اگرچه مزایای ریخته گری پیوسته در دهه ۶۰ قرن پیش مشخص گردید، ولی پذیرش آن در سطح جهانی به دو دهه طول کشید. در ابتدا حدود ۸۰درصد ماشینهای ریخته گری ماشینهای عمودی بودند. اما تا دهه ۸۰ قرن گذشته ماشینهای عمودی تغییر یافته و تقریباً ۹۸ درصد آنها به ماشینهای انحنا دار درآمدهاند.

تجهیزات مهم ماشین ریختهگری پیوسته

(Ladle)پاتیل

ظرف فولادی که داخل آن با آجرنسوز چیده شده و برای حمل مذاب از آن استفاده میشود. بعضاً عملیات تصفیه فولاد نیز داخل همین ملاقه انجام میگیرد

(LadleTurret)برج پاتیل گردان

عملکرد اصلی و عمده Turret انتقال و جابجایی پاتیل به یک مکان مناسب میباشد. به همین منظور سرعت Turret بهطوراتوماتیک کاهش مییابد و سرانجام در محل اصلی متوقف میشود.

(shroud) نازل

به منظور حفظ مذاب از محیط و خطرات محیطی مثل اکسید شدن از این وسیله استفاده میشود. این وسیله برای انتقال مذاب از ملاقه به پاتیل ی از پاتیل به قیف میباشد. (۱۵–۲۰ سانتیمتر از طول نازل در درون قالب قرار میگیرد) تا فولاد با کیفیت بالاتر تولید شود. جنس این لوله از گرافیت میباشد.

(Tundish)قیف

قیف ظرفی واسط است که دارای دو دریچه تخلیه مذاب جهت تغذیه به قالب دستگاه میباشد. جنس آن از مواد نسوز و جنس بدنه آن ازفولاد میباشد.

از قیف برای منظورهای متفاوتی استفاده میکنند که از آن جمله میتوان به موارد زیر اشاره کرد:

۱-انتقال فولاد مذاب از پاتیل به درون قالب

۲-همگن سازی و ایجاد جریان یکنواخت مذاب

۳-ذخیرهسازی فولاد مذاب جهت تعویض پاتیل

به منظور جلوگیری از کاهش درجه حرارت مذاب و جلوگیری از ترکیب اکسیژن و نیتروژن هوابا مذاب از درپوش قیف استفاده میشود.

قالب و نوسان (Mould and Oscillations)

نقش قالب در ماشین ریختهگری، شکلدهی به مواد مذاب بوده ومذاب پس از عبور از درون قالب، به شکل مکعب از آن خارج میگردند. جهت همگن شدن مواد در داخل قالب و خروج بهتر اسلب از دستگاه لرزاننده (Oscillator)استفاده میگردد.

قالب باید خواص خاصی داشته باشد که از آن جمله میتوان به این اشاره کرد که باید به اندازه کافی در برابر سایش مقاوم باشد؛ علاوه بر آن باید خاصیت انتقال حرارت خوبی از خود نشان دهد.

با توجه به ویژگیهای بالا جنس قالب را از مس و آلیاژهای آن انتخاب میکنند. سطح مس را به وسیلهٔ کروم آبکاری و سخت میکنند. قالب از صفحات مسی و بدنه فلزی (نگهدارندهصفحات) تشکیل میشود که در بین صفحات مسی و بدنه فلزی آب جریان دارد.

قالب علاوه بر اینکه باید به اندازه کافی سخت و در برابر سایش مقاوم باشد همچنین بایدخاصیت انتقال حرارت و گرمای خوبی از خود نشان دهد. از این رو قالب از جنس مس وآلیاژهای آن ساخته میشود و سطح مس را به وسیلهٔ کروم آبکاری و سخت میکنند. ضخامتتقریبی این پوشش 0.15mmمیباشد.

معمولا از گرافیت در ساخت قالبهای ریخته گری پیوسته استفاده میشود. گرافیت به دلیل خواص ویژه خود از جمله عدم چسبندگی به فلز مذاب، دمای ذوب بالا و عدم ترکیب با ترکیبات شیمیایی مذاب به گزینه مناسب برای ساخت این نوع قالبهای تبدیل شدهاست. فلزاتی همچون چدن خاکستری، چدن سفید، آلیاژهای آلومینیم، آلیاژهای طلا و نقره به روش ریخته گری پیوسته و در قالبهای گرافیتی تولید میشود.

استراکچر

تمام قسمتهای قالب بر روی استرکچر منتاژ میشوند که وظیفهٔ آب رسانی را هم به عهده دارد.

تاپزون

تاپزون بعد از استراکچر نصب میشود. وظیفهٔ تاپزون هدایت اسلب و تشکیل پوستهٔ انجماد توسط پاشش آب است.

مشخصات کیفی محصولات ریختهگری پیوسته

از جنبههای کیفی محصولات ریختهگری پیوسته میتوان به تمیز بودن، نداشتن ترک سطحی و نداشتن ناخالصیها مختصراً به شرح زیر اشاره کرد:

تمیزی

در ریختهگری پیوسته انجماد سریع فلوتاسیون محتویات غیرفلزی در رشتهها را نسبتاً به تأخیر میاندازد. این محتویات میتوانند باعث ایجاد مناطق سستی شوند.

ترک

ترکها یا شکافها در سطح یا عمق ایجاد میشوند. ترکها در فرایند نورد میتوانند جوش خورند. ترکها را میتوان از طریق برش شعلهای یا سنگزنی از بین برد ولی این کارها وقت گیر و هزینه بردار است.

تجمع ناخالصیها

وجود ناخالصیهایها عناصر محلول مانند کربن، منگنز، گوگرد و فسفر باعث به وجود آمدن خواص ناهماهنگی در محصول میشوند.

گاز محلول

وجود گازهای محلول مانند نیتروژن، هیدروژن و اکسیژن منجر تشکیل سوراخ در طی فرایند انجماد میگردد. حضور این گازهای محلول خصوصاً نیتروژن باعث معایبی در خواص مکانیکیفولاد ریختهگری پیوسته میشود.

معایب فولاد ریختهگری

طبق نظریه متخصصین فولاد، فولاد ریختهگری پیوسته میتواند در ترکیب معایب زیر را داشته باشد:

محصولات ریختهگری پیوسته با محتوی کربن در مرحله Peritectic مستعد ترکخوردگی باشند.

اگر نسبت منگنز و سولفور به نسبت کمتر از ۲۰ باشد ترک به وجود میآید.

میزان فسفر بالا قابلیت شکلپذیری بدون ایجاد ترک یا شکستگی (ductility) و استحکام فولاد را کاهش داده و درصد آن در اسلب فولادی باید کمتر از ۰۲۵/۰درصد باشد.